Description technique des 2CC2 3400

L’antre du monstre

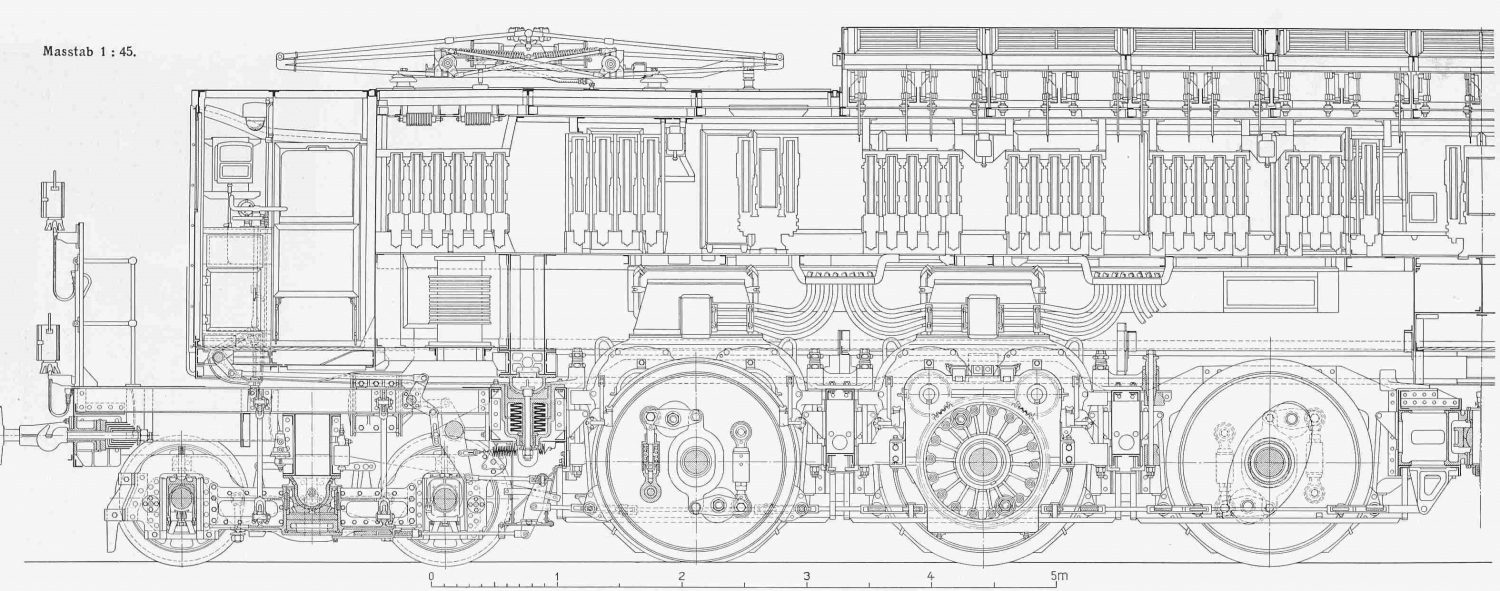

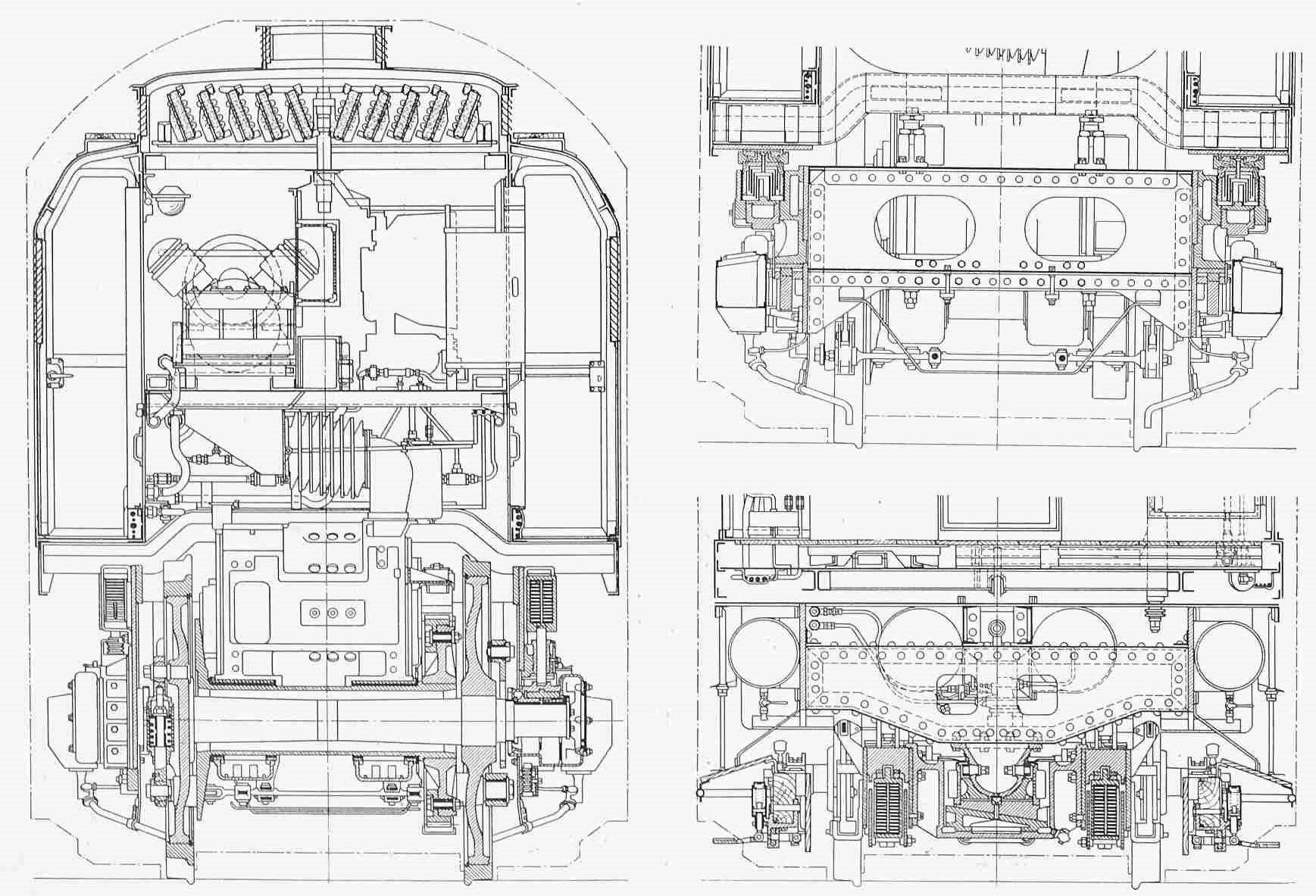

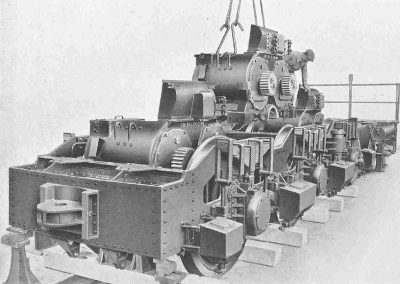

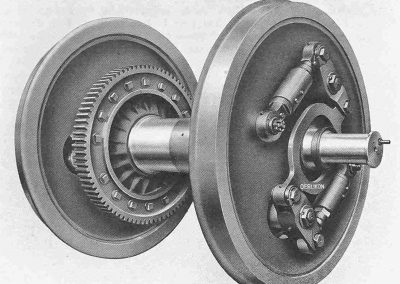

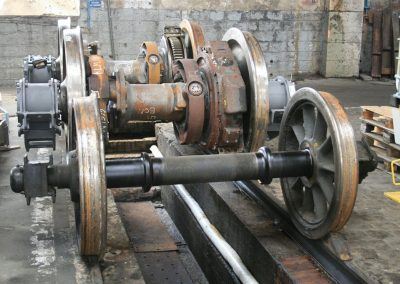

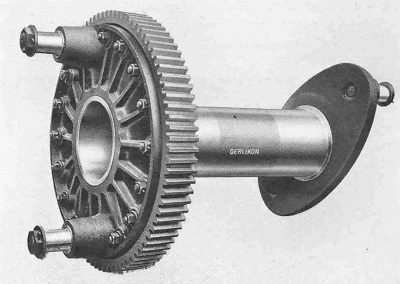

La caisse monobloc repose sur deux bogies porteurs à chaque extrémité par l’intermédiaire de pivots sphériques et de supports latéraux. La motricité est assurée par deux bogies moteurs (appelé aussi « Truck ») dont chacun est constitué de trois essieux moteurs avec leurs doubles moteurs dit « suspendus ». Les deux « Trucks » sont couplés entre eux au moyen d’une articulation sphérique afin que la caisse n’ait pas à transmettre d’efforts de traction. La diffusion du couple des moteurs aux essieux est transmis par une roue dentée unilatérale fixée sur un système bien connu chez Oerlikon: l’arbre creux (voir figure). La liaison aux roues s’opère par le système à biellettes élastiques.

La caisse contient un grand compartiment centrale avec aux extrémités les 2 cabines de conduite. Elles sont reliées entre elles par deux couloirs latéraux.

Le bloc central, dont le toit et les parois sont amovibles, contient tous les équipements électriques.

La plupart de ces appareils, ainsi que les chemins de câbles, sont montés sur un plancher surélevé en tôle, qui est bordé sur les côtés par deux poutres longitudinales qui longent la quasi-totalité de la hauteur du caisson.

Tous les équipements non dangereux, tels que les tableaux de relais, les batteries (72Vcc), les groupes compresseurs et ventilateurs, sont accessibles par l’un des deux couloirs.

L’autre couloir latérale (celui-ci verrouillé par sécurité), contient l’ensemble de l’appareillage haute tension. Il contient en effet tous les contacteurs de puissances pour l’alimentation des moteurs de traction.

L’alimentation se fait grâce à deux pantographes. De plus la captation du courant pouvait se faire par le biais de quatre paires de patins de contact (aussi appelé « frotteurs ») venant en contact avec le troisième rail. Ces patins sont fixés sur une poutre posée sur les bogies porteurs de chaque côté de la locomotive.

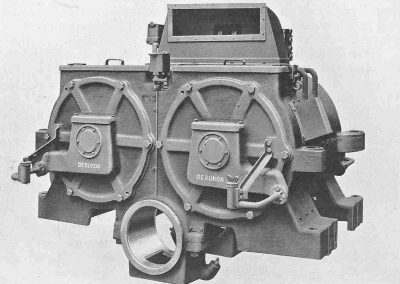

Les six moteurs de traction sont des moteurs doubles Oerlikon de type MB Z660. Double car ils sont constitués de deux induits dans une carcasse commune. Ils sont hexapolaires avec six lignes de porte balais à trois charbons par ligne.

Grâce au grand nombres d’induits on peut astucieusement réaliser 4 couplages: Série, Série-Parallèle, Parallèle – Série et Parallèle:

- Couplage Série: 12 moteurs en série.

- Couplage Série-parallèle: 6 moteurs en série, 2 branches en parallèle.

- Couplage Parallèle Série: 4 moteurs en série, 3 branches en parallèles.

- Couplage Parallèle 3 moteurs en série, 4 branches en parallèles

- Deux groupes de ventilateurs pour la ventilation et refroidissement des moteurs de traction d’une puissance de 16ch sous 1500V d’un débit de 339m3/min.

- Deux groupes de compresseurs «jourdain-Monneret» CB4 chacun refoulant 1200 l/min d’admission d’air en surpression. Il est à noter que le fonctionnement des auxiliaires permettent aussi la régulation de la charge batterie.

Ce texte est issu de l’article d’A. Herger paru dans la Revue Polytechnique Suisse de juin 1929, adapté par Raphaël Tosin de l’APMFS.